Создавать кастомный корпус или уникальные детали для своих проектов — это всегда увлекательно. Изначально я думал купить простенький 3D-принтер, но затем в голове возникла идея: «А почему бы не собрать его самому?». И вот, еще не до конца осознав масштаб задачи, я уже заказывал запчасти и представлял, как буду собирать свой первый 3D-принтер.

Самостоятельная сборка принтера имеет множество преимуществ перед покупкой готового устройства. Во-первых, все детали можно использовать повторно, если вы решите модернизировать или переделать принтер. Во-вторых, вы можете собрать принтер любой конструкции, которая идеально подойдет под ваши задачи. В-третьих, вы досконально поймете, как работает устройство, что даст вам уверенность в его настройке и ремонте. Наконец, это бесценный опыт в области механики, электроники и 3D-печати, который пригодится в будущих проектах.

Перед началом сборки важно разобраться, чем отличаются принтеры, какие компоненты нужно заказать и где взять прошивку. Также стоит заранее продумать, какие детали потребуются и из каких материалов их лучше изготовить.

В этой статье я не буду приводить точные размеры каждой детали, так как цель — показать общий процесс сборки и настройки. Конкретные детали могут варьироваться в зависимости от вашей конструкции. Кроме того, я не буду углубляться в некоторые настройки, о которых уже написано множество статей, но дам ссылки на полезные ресурсы.

Сборка 3D-принтера своими руками — это не только технический вызов, но и возможность создать устройство, которое будет полностью соответствовать вашим потребностям. Погрузитесь в процесс, и вы получите не только готовый принтер, но и бесценные знания!

Кинематика принтера

Ключевое отличие 3D-принтеров заключается в их кинематике — то есть в том, как перемещаются оси устройства. Именно кинематика определяет конструкцию, возможности и особенности работы принтера.

Основные типы кинематик включают:

- Картезианская кинематика:

- Prusa (дрыгостол).

- Core XY.

- Core XYZ.

- H-Bot.

- Конвейерный тип.

- Дельта кинематика.

- Полярная кинематика.

- Консольный принтер.

У каждой из этих кинематик есть свои плюсы и минусы. Подробное описание каждой можно легко найти в интернете — статей на эту тему огромное количество. Изначально я рассматривал кинематику Core-XYZ или H-Bot, но они оказались слишком сложными в сборке и требовали множества деталей. Поэтому я решил остановиться на Prusa. Этот вариант проще в реализации, а если в будущем захочется попробовать другую кинематику, я смогу использовать уже имеющиеся детали.

Если кратко, Prusa — это кинематика, при которой хотэнд (устройство, нагревающее пластик для печати) перемещается по осям Z и X, а стол двигается по оси Y. Поскольку стол (и вместе с ним деталь) находится в движении, скорость печати получается относительно невысокой. Однако простота и надежность этой конструкции делают ее отличным выбором для первого самостоятельного проекта.

Выбор кинематики — это важный шаг, который определяет не только сложность сборки, но и возможности вашего будущего принтера. Prusa стал для меня идеальным компромиссом между простотой и функциональностью.

Заказ деталей для принтера

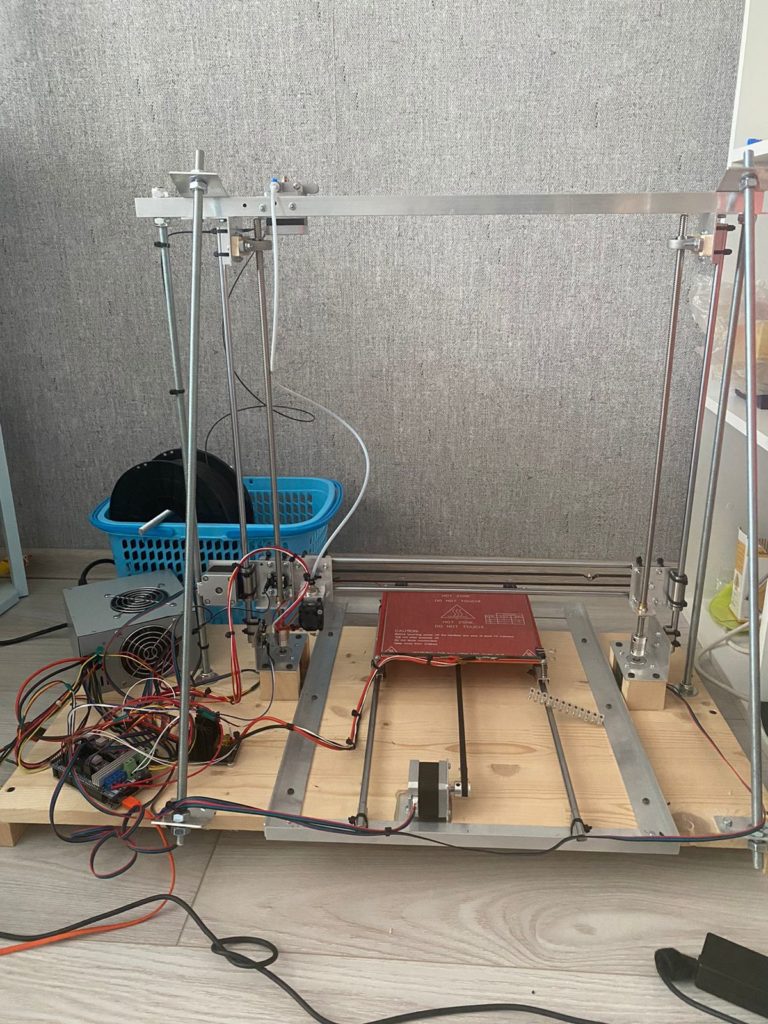

Принтер пришлось пересобирать два раза. Первая версия получилась громоздкой: высота конструкции составила 70 см, а подставка заняла 80×40 см. Именно для этой версии я заказывал детали и описывал процесс сборки. В ней я использовал длинные винты и направляющие (50 см), но при этом стол был небольшим. Это был эксперимент, чтобы проверить жизнеспособность конструкции и решить, что делать дальше: уменьшить оси под стол 20×20 см или купить стол большего размера для печати крупных моделей. После тестов стало очевидно, что стола 20×20 см вполне хватает для повседневных задач, и разумнее уменьшить оси, чем вкладываться в больший стол.

Когда я начал изучать узлы и детали для сборки, столкнулся с интересным парадоксом: для сборки 3D-принтера нужно напечатать некоторые детали на… 3D-принтере. Чтобы обойти эту проблему, я решил собрать принтер без использования напечатанных деталей. Вместо этого я использовал алюминиевые профили из строительных магазинов, которые отлично подошли для создания прочной и функциональной конструкции.

Список материалов для сборки

- 5 шаговых двигателей Nema 17 HS4401

- 6 Направляющих 8 мм.

- Две винтовые пары

- Плата Arduino Mega

- Шилд Ramps 1.6

- Драйверы двигателей DRV8825 (есть и другие варианты)

- Хотэнд. Я взял на aliexpress хотэнд в сборе от принтера Ender 3D V6.

- Экструдер.

- Держатель хотэнда.

- Нагревательный стол.

- Стекло для нагревательного стола 20*20 см.

- Соединительная муфта 8*5 (гибкая)

- Линейный подшипник LM8 4шт

- Линейный подшипник LM8LUU 4шт

- Опорный подшипник KP08

- Пружина для стола 4 шт

- Ремень GT2 (2 метра)

- Зубчатая насадка 2GT 20-5мм (2 шт)

- Натяжной зубчатый ролик 2GT20-5мм (2 шт)

- датчики столкновения (концевики) 3шт

- Профиль алюминиевый г-образный 50*50*2 мм (1 метр)

- Крепежная пластина алюминиевая 5*2 мм (1 метр)

- Профиль алюминиевый п-образный 10*15*1 мм (1 метр)

- Профиль алюминиевый п-образный 10*10*2 мм (1 метр)

- Болты с округлой головкой М3 разной длинный (от 6 до 30 мм)

- Гайки М3 желательно самоконтрящиеся

- Фиксатор резьбы.

- Вентиляторы-турбинки (4010 на 12V)

- Доска 40*20 (Достаточно небольшой длинный, примерно 20 см)

- Экран управления принтером REPRAP DISCOUNT FULL GRAPHIC SMART CONTROLLER

- Винтовая шпилька М10 2 метра.

- Советую прикупить различные болты, винты и гайки (М5, М4)

Сборка принтера

Ось Z

Основными материалами для сборки принтера стали алюминиевые профили, дерево и резьбовые шпильки. Эти доступные и надежные компоненты позволили создать прочную и функциональную конструкцию.

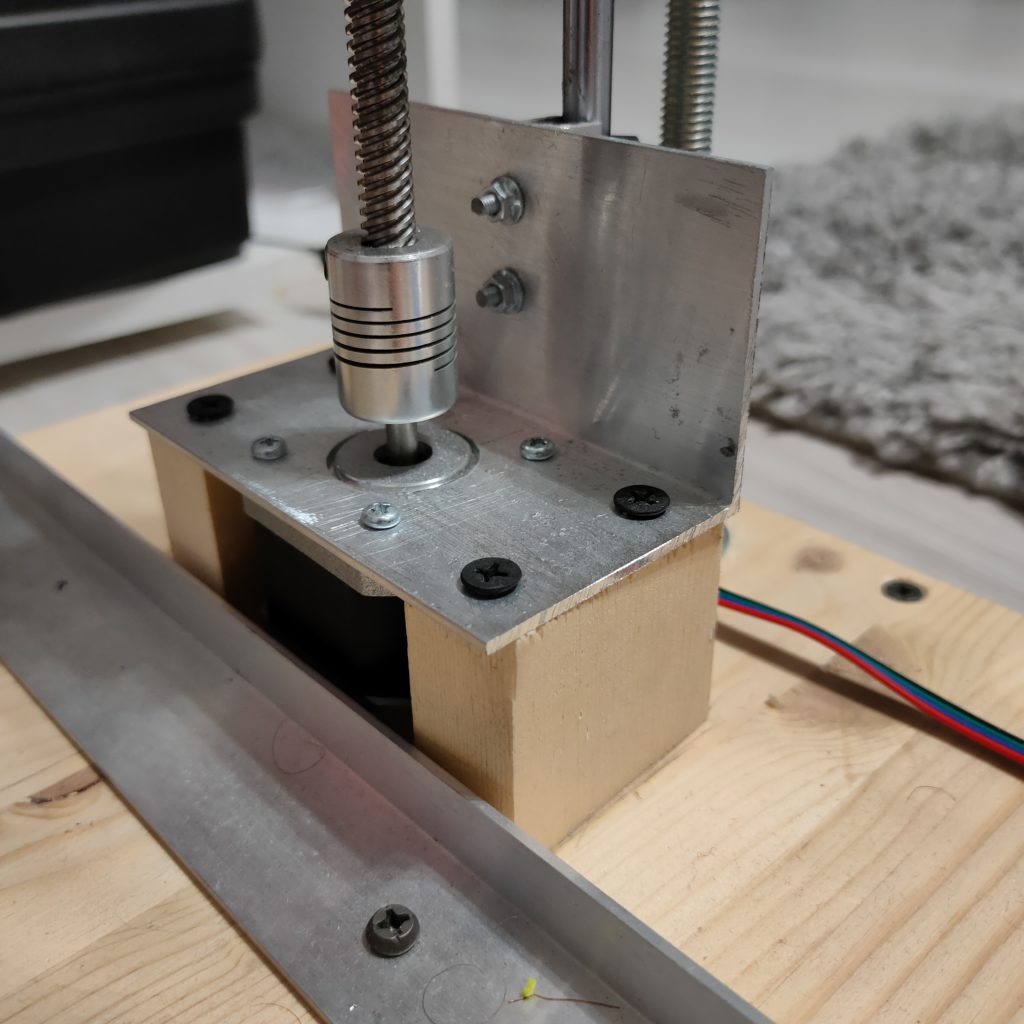

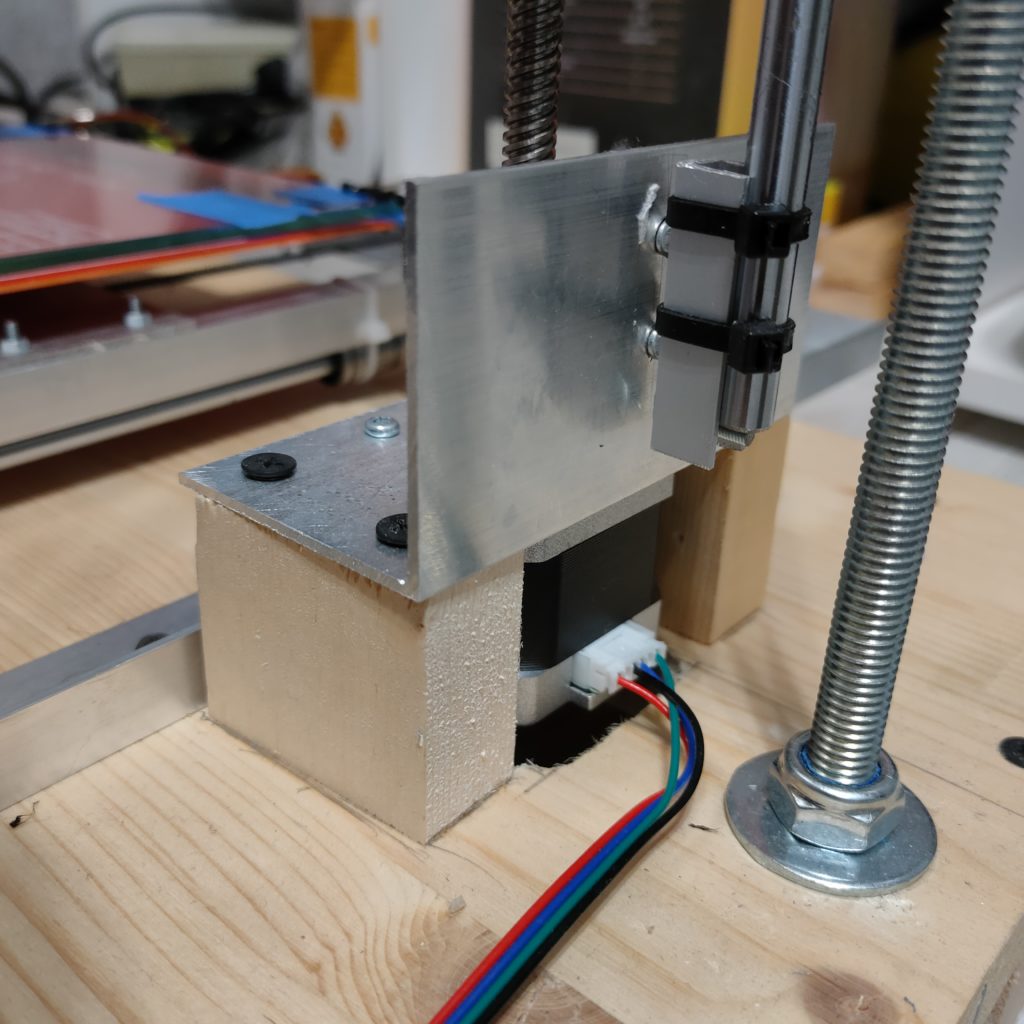

Изначально я начал с каретки, на которой должен был крепиться хотэнд. План был такой: сначала собрать каретку, затем механизм оси X, а потом перейти к оси Z. Однако в процессе я понял, что это была ошибка. Начинать следовало со стоек для оси Z. После нескольких неудачных попыток собрать каретку хотэнда, я решил изменить подход и приступил к сборке держателей для моторов оси Z.

Для этого мне понадобился угловой профиль 50×50 мм толщиной 2 мм. К одной его грани я прикрепил двигатель, а к другой — держатель для направляющей. По бокам добавил стойки из небольших деревянных брусков, чтобы усилить конструкцию.

Этот этап стал важным уроком: иногда лучше пересмотреть план и начать с более логичной точки. В итоге, такой подход позволил мне двигаться дальше с уверенностью и избежать лишних ошибок.

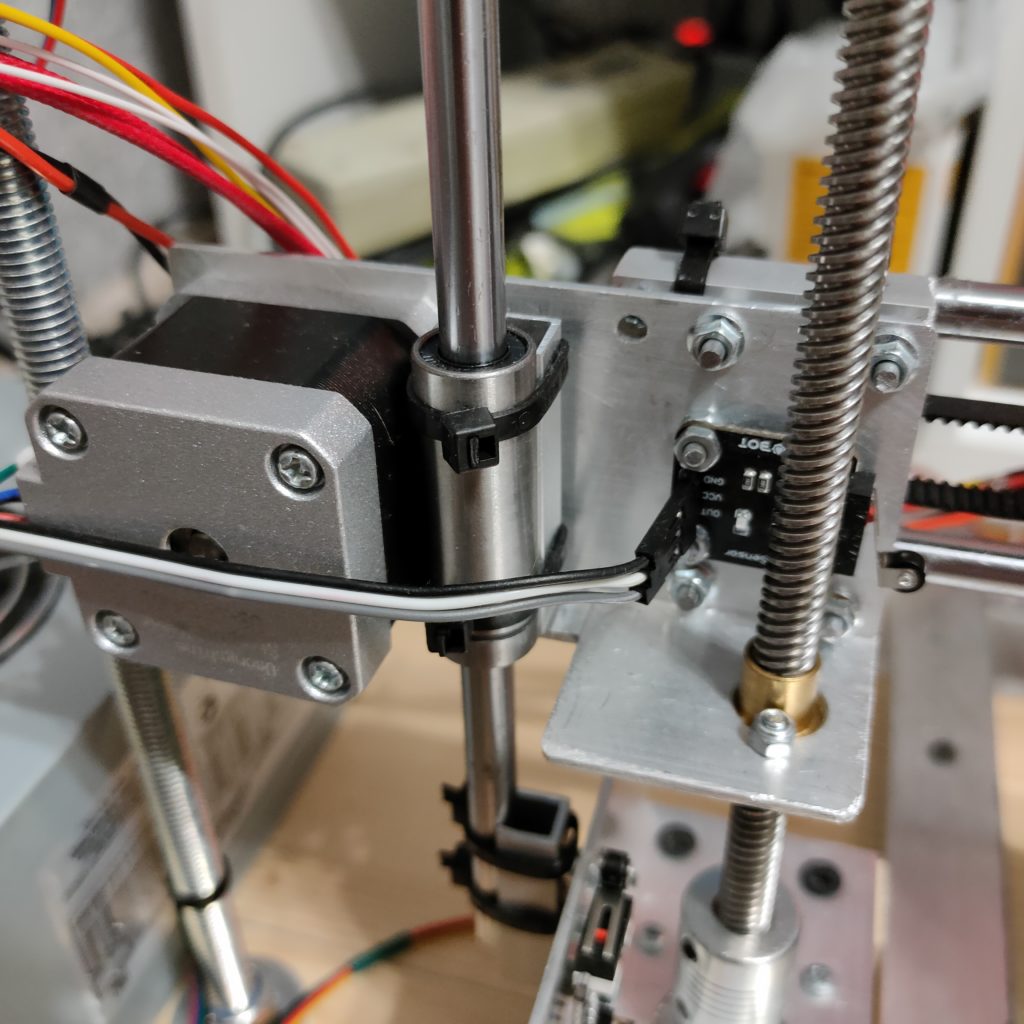

Кстати, в процессе построения, я для себя изобрел универсальный держатель для направляющей 8мм. Он состоит из небольшого кусочка п-профиля, который имеет две ножки с проставками для крепления к основанию, и винтом, который удерживает направляющую, не давая ей выскользнуть.

Винтовая ось для перемещения коретки по оси Z крепится непосредственно к двигателю с помощью соединительной муфты 8*5.

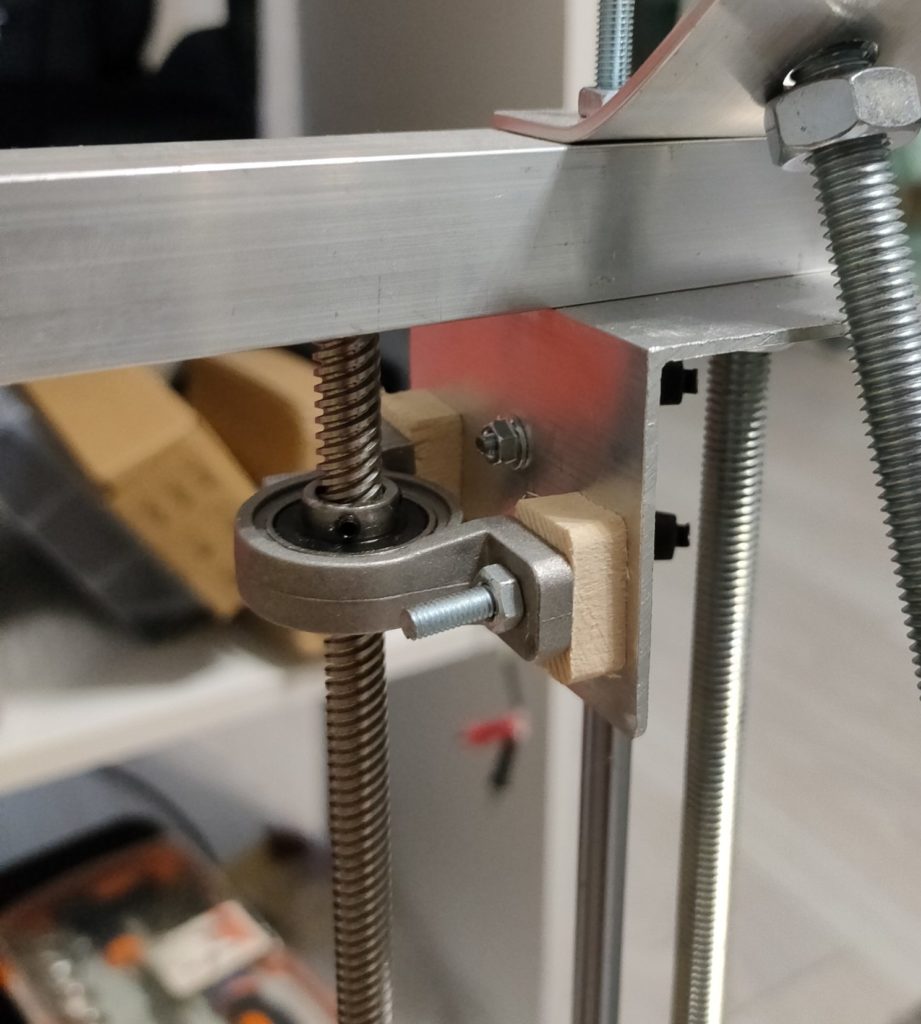

Верхняя часть конструкции так же сделана из кусочка углового профиля. К одной стороне так же крепится держатель для направляющей, а к другой подшипник в обойме, который держит винтовую ось.

Ось X

После успешной сборки конструкции, отвечающей за ось Z, я перешел к оси X. Этот этап требовал создания левой и правой частей, которые должны были синхронно двигаться вверх и вниз по оси Z с помощью винтовой передачи. На одной из этих частей планировалось установить двигатель, который в дальнейшем будет управлять движением каретки.

Начнем с части, где расположен двигатель. Если смотреть на принтер, двигатель находится слева и развернут от наблюдателя. Эта часть также была изготовлена из углового профиля, что придало ей дополнительную жесткость. На профиле закрепил гайку для винтовой оси, а также предусмотрел небольшой выступ, который будет нажимать на концевой выключатель, ограничивающий движение по оси Z. Кроме того, на этой части установлен еще один концевой выключатель, который определяет начало движения по оси X.

Такой подход позволил мне создать надежную и функциональную конструкцию, которая обеспечивает точное движение каретки. Каждый элемент был продуман до мелочей, чтобы избежать ошибок и добиться максимальной эффективности.

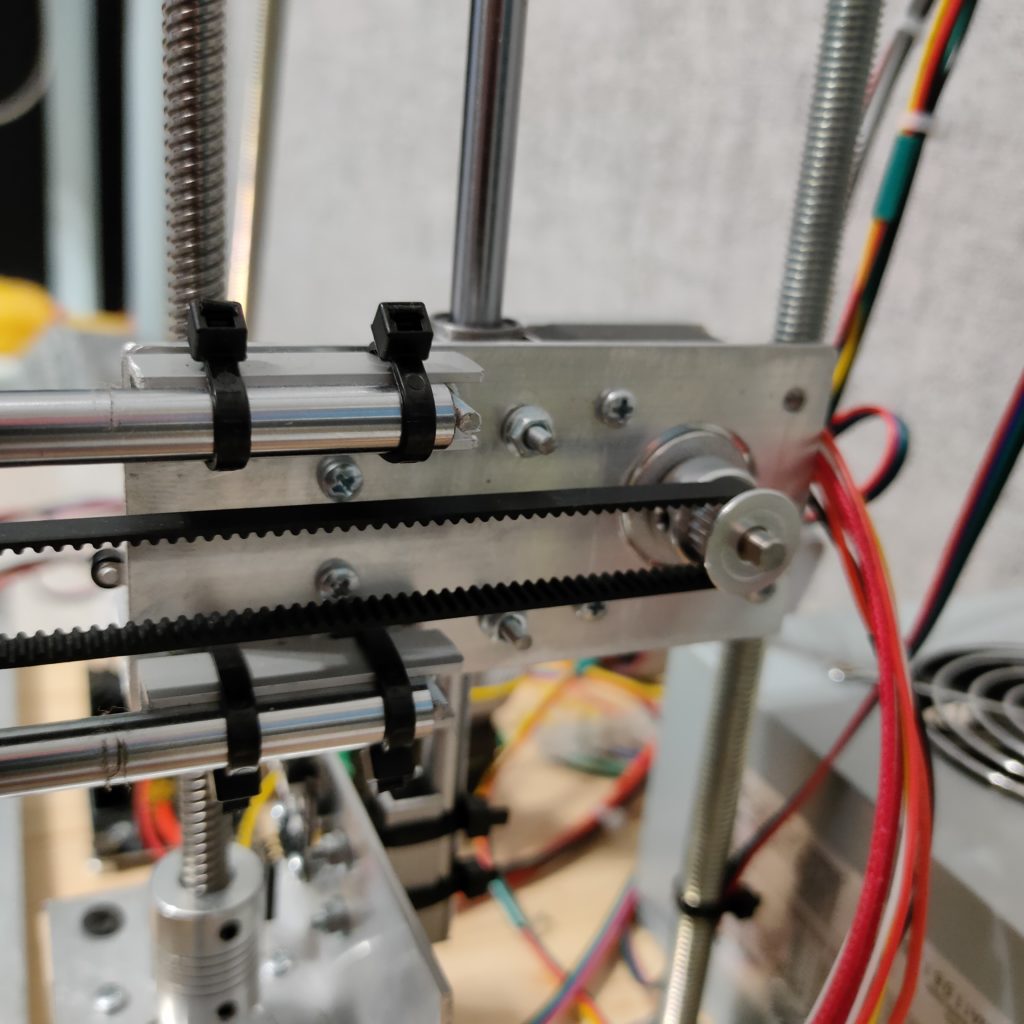

Правая часть оси X имеет более простую, но подобную конструкцию. Там нет двигателя, только ответный ролик для ремня, который закреплен на болте диметром 5 мм.

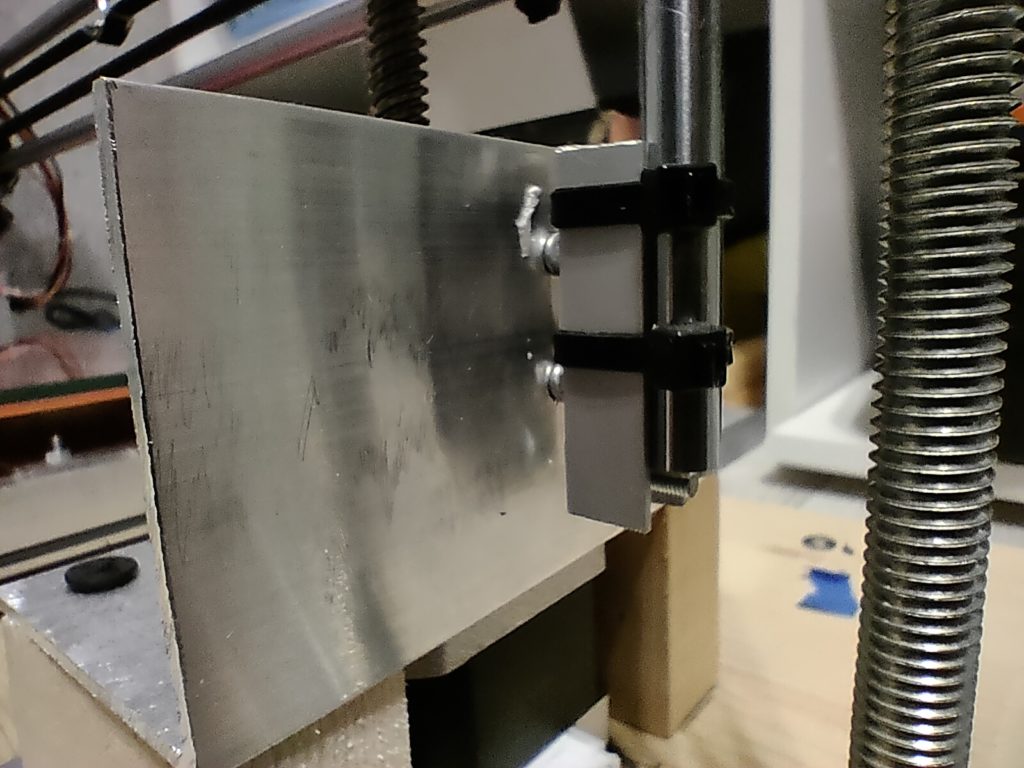

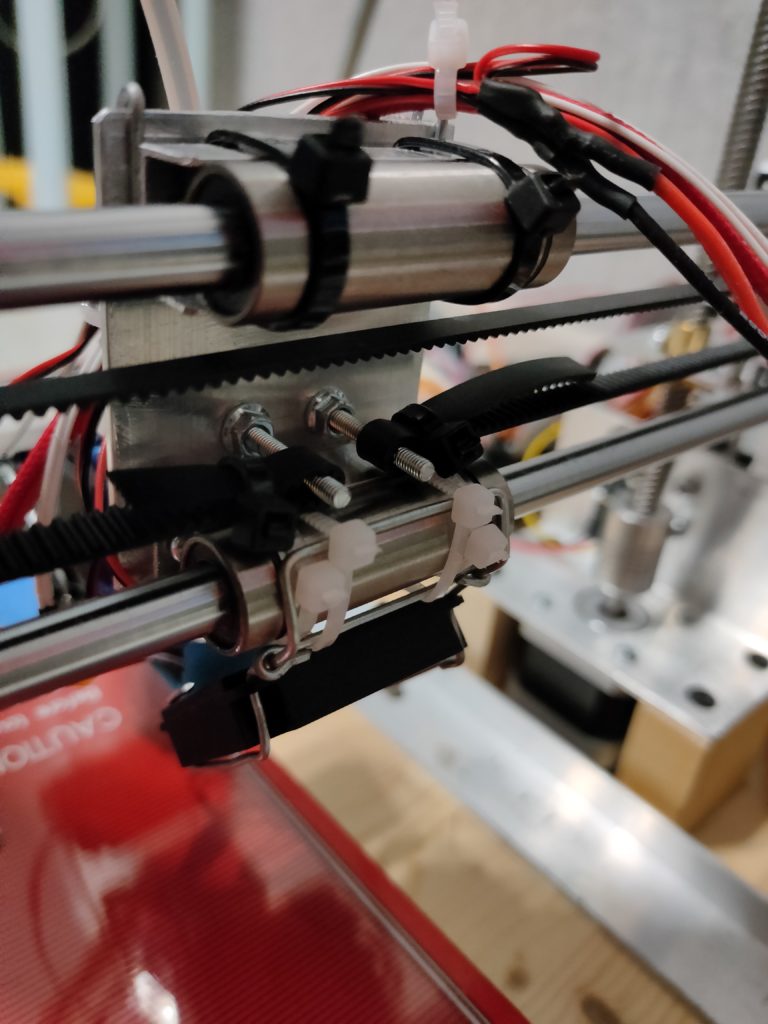

Как вы, наверное, заметили, на этих деталях есть подшипники, для скольжения по направляющим. Они крепятся, примерно по такому же принципу, как и сами направляющие, только с помощью п-профиля более крупного размера (10*5).

Каретка

Теперь перейдем к сборке каретки. Для ее изготовления я также использовал алюминиевый угловой профиль. Конструкция каретки получилась простой, но эффективной: это небольшой отрезок профиля с держателями для подшипников, к которому крепится держатель хотэнда. Болты, фиксирующие держатель, одновременно служат креплением для ремня с обратной стороны, что делает конструкцию более компактной и функциональной.

Изначально я планировал использовать для каретки алюминиевую пластину, но позже решил остановиться на угловом профиле. Это решение было продиктовано необходимостью создать плоскость, которая будет нажимать на концевой выключатель, расположенный на левой части оси X. Такой подход не только упростил сборку, но и добавил конструкции дополнительную надежность.

Каждый шаг в создании каретки был тщательно продуман, чтобы обеспечить точность и стабильность работы принтера. В итоге получилось простое, но эффективное решение, которое отлично справляется со своей задачей.

Основным держателем для направляющих и подшипников выступают нейлоновые хомуты.

Соединение осей Z и X и установка на платформу принтера

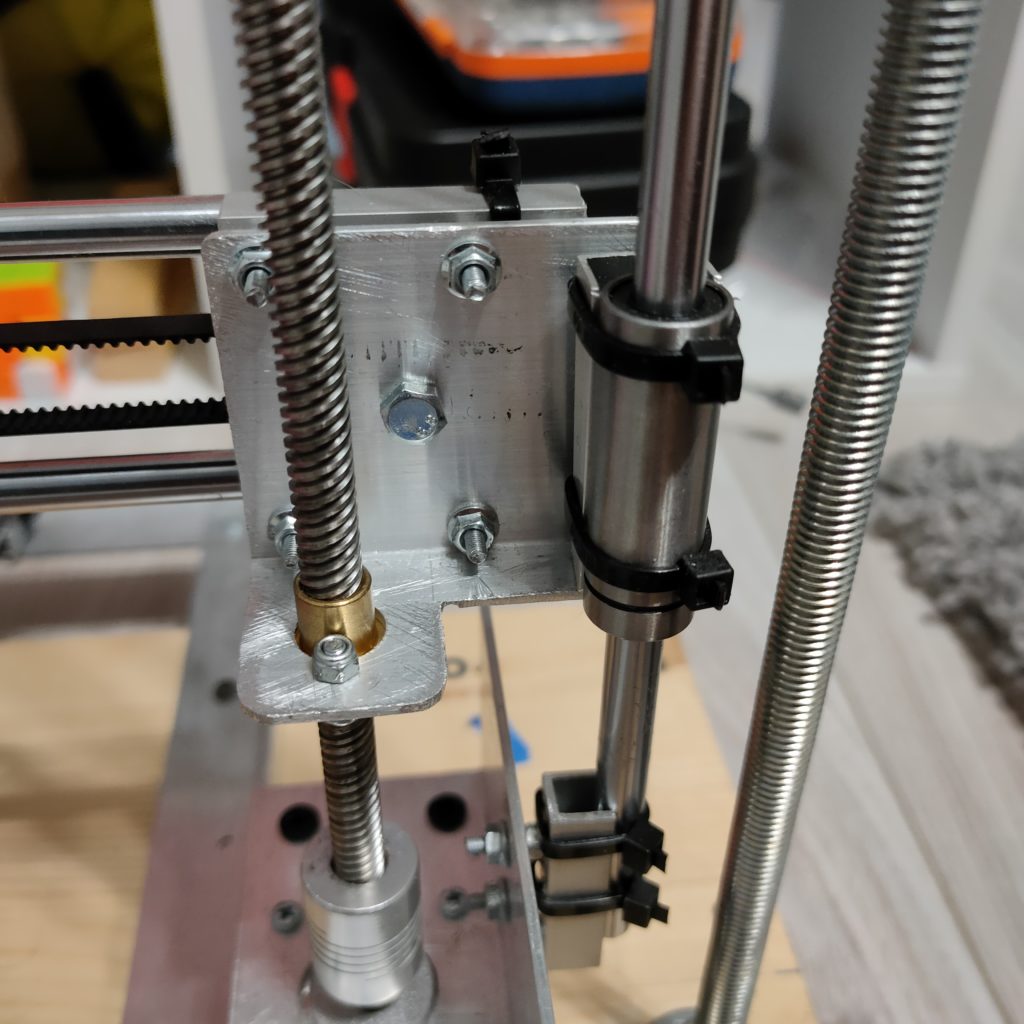

Теперь переходим к сборке ходовой части. Сначала аккуратно продеваем направляющие через подшипники каретки. Концы направляющих надежно крепим к левой и правой частям оси X. После этого вкручиваем ходовые винты в гайки, которые уже закреплены на этих частях, и вставляем направляющие в подшипники.

Снизу винты фиксируем на двигателях с помощью соединительных муфт 8×5, а сверху закрепляем их в подшипниках. Направляющие также устанавливаем в держатели. Именно из этих деталей складывается вся ходовая конструкция, отвечающая за движение по осям Z и X.

Теперь готовую конструкцию можно закрепить на несущей платформе. В качестве платформы я использовал мебельный щит размером 40×80 см (в финальной версии его размер был уменьшен до 40×45 см). Платформа крепится на саморезы, которые вкручены в стойки моторов оси Z.

Для удобства замены моторов в случае поломки я заранее прорезал в платформе отверстия под ними. Это небольшое, но важное усовершенствование, которое сэкономит время в будущем.

Пока что вся конструкция держится неустойчиво, но это легко исправить. Для укрепления я использовал шпильку-винт диаметром 10 мм и профиль квадратного сечения. Отрезок профиля должен быть чуть длиннее оси X вместе с боковым мотором. На краях профиля я просверлил отверстия диаметром 10 мм, а также дополнительные отверстия на 4,5 мм. В отверстия 10 мм вставляется шпилька, а через отверстия 4,5 мм профиль крепится к верхним держателям оси Z (результат можно увидеть на рисунке 4).

Боковая шпилька проходит через укрепляющий верхний профиль и фиксируется в нижней платформе. Все крепится обычными гайками М10. Для дополнительной устойчивости я добавил диагональные шпильки такого же диаметра, которые соединяют верхнюю часть конструкции с основанием.

Эти шаги сделали конструкцию значительно прочнее и устойчивее, что крайне важно для точной и стабильной работы принтера. Каждый элемент был продуман до мелочей, чтобы обеспечить надежность и долговечность устройства.

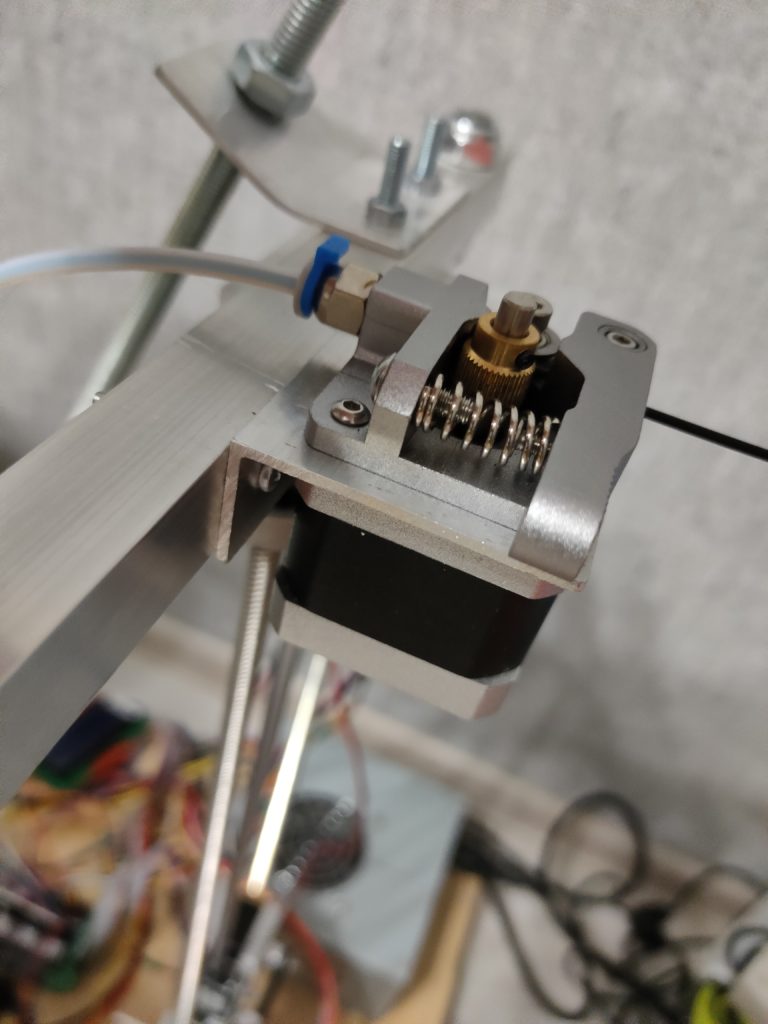

Держатель экструдера.

Теперь переходим к созданию держателя для мотора экструдера. Для этого берем угловой профиль 50×50 мм и отрезаем от него кусок длиной 50 мм. На одной из сторон с помощью конусного сверла делаем отверстие диаметром 24 мм, а также четыре отверстия для крепления мотора. С другой стороны профиля сверлим отверстия для фиксации держателя к корпусу принтера.

На верхнем укрепляющем профиле делаем два отверстия, чтобы закрепить держатель мотора. С помощью болтов надежно фиксируем держатель на профиле. После этого прикрепляем мотор и экструдер к держателю (как показано на рисунке).

Этот этап завершает сборку ключевых элементов принтера. Теперь у вас есть прочная и функциональная конструкция, готовая к следующим шагам настройки и запуска

Ось Y.

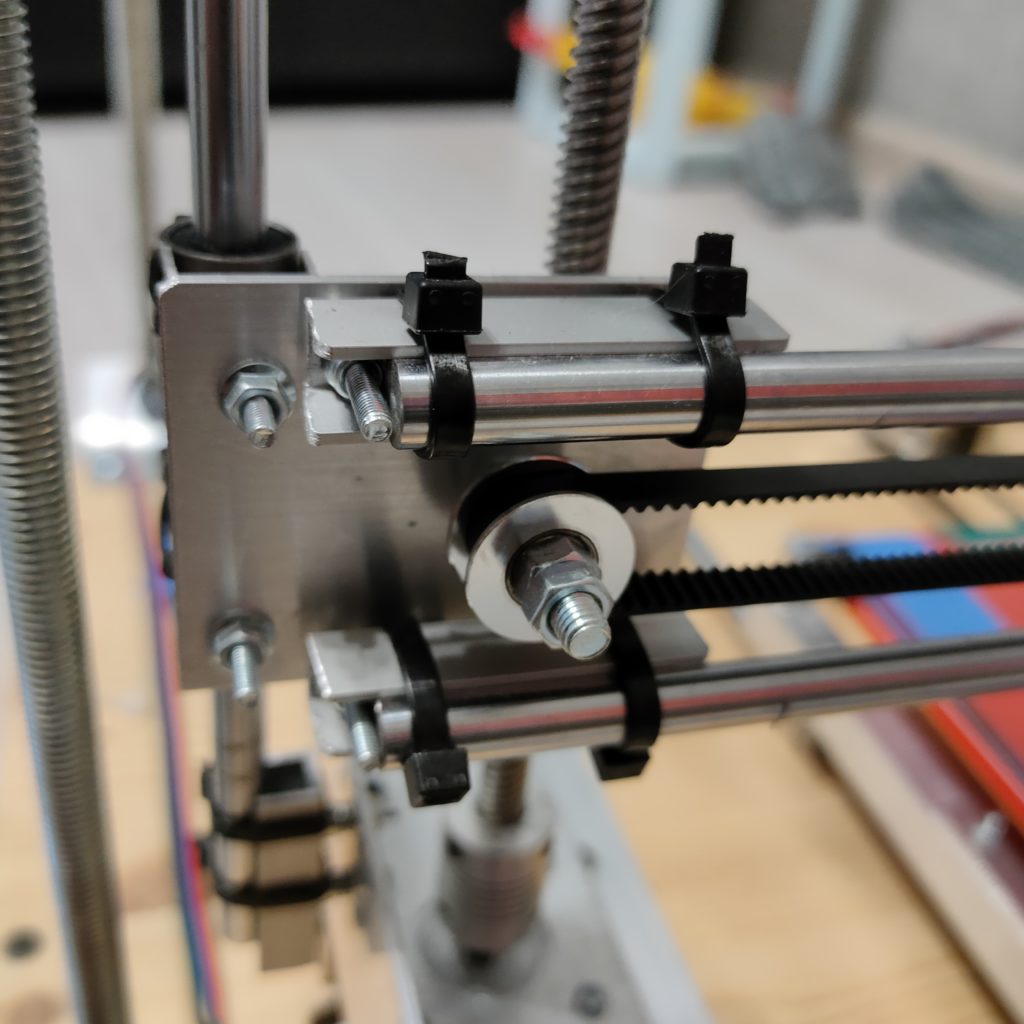

Переходим к оси Y, движение по которой осуществляется с помощью стола. Сначала я изготовил раму размером 50×30 см. На ней, на расстоянии 20,5 см друг от друга, сделал крепежи для направляющих, по которым будет двигаться стол. В начале оси Y также установил концевой выключатель и ответную часть для вращения ремня.

Следующий шаг — создание платформы для стола. Для этого понадобился П-профиль и алюминиевая пластина. От П-профиля я отпилил два отрезка длиной 225 мм и соединил их плоским профилем. В плоском профиле проделал два отверстия для крепления ремня. К концевому профилю добавил регулируемый кронштейн, который будет нажимать на концевой выключатель в начале оси Y. Это решение позволяет точно настроить положение стола.

Затем я изготовил держатель для мотора, отвечающего за движение оси Y. Он был сделан по тому же принципу, что и держатель мотора экструдера. На несущей платформе пришлось выфрезеровать посадочное место для мотора, чтобы он не цеплялся за стол при работе.

Теперь к платформе стола крепятся подшипники. Подшипники крепятся так же, с помощью стяжек к П-профилю (помимо платформы он является направляющей для подшипников). Одеваем, получившуюся платформу, на направляющие и крепим направляющие на рамку.

Электроника.

После завершения сборки всей механики – самое время приступить к электронике.

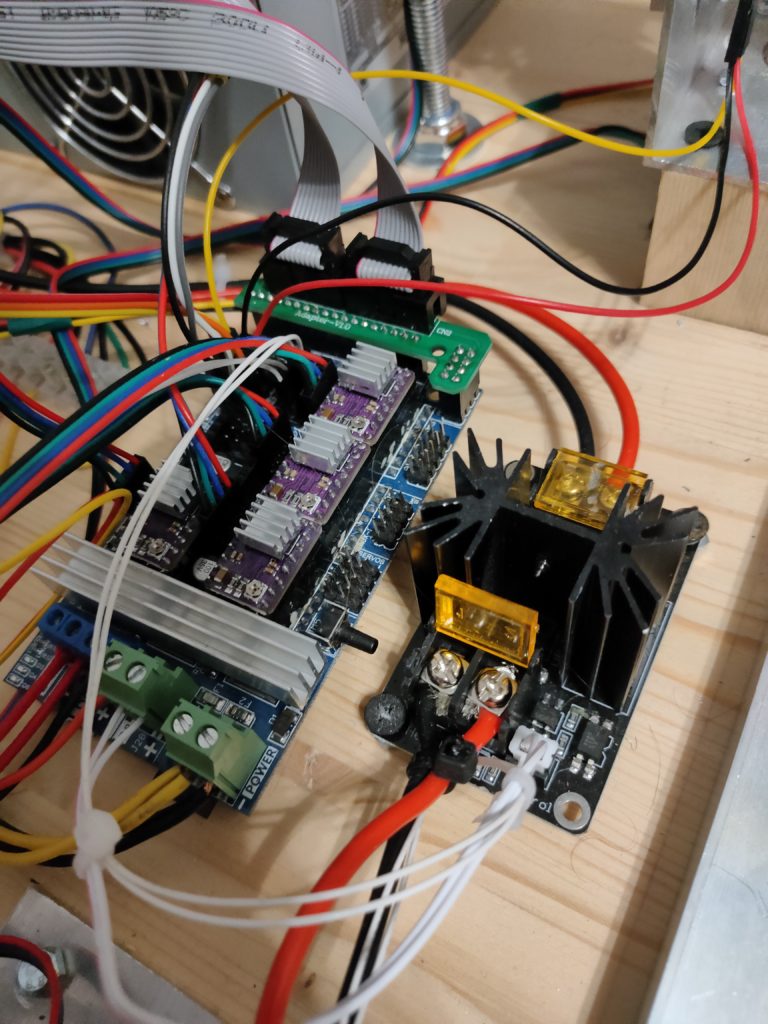

Принтер будет управляться с помощью ардуино мега и платы Ramps. Ramps на момент сборки принтера можно было купить разных версий. Есть 1.4, 1.5, 1,6, приобрел 1.6. Так же нам потребуется 4 драйвера для шаговых двигателей. Тут есть разные варианты, они отличаются напряжением и настройкой микрошага. На мой взгляд, золотой серединой были драйвера DRV 8825. Основные характеристики: 2,2 ампера с радиатором; 1/32 микрошага.

Блок питания

Так же нам потребуется блок питания на 12 вольт. Можно взять специальный блок, а можно использовать компьютерный. Я использовал компьютерный. Но он требует некоторых переделок. Как его переделать описано в этой статье: переделка блока. Помимо этого, советую вывести отдельную линию 12 вольт на толстых проводах (я использовал 14awg) Для питания стола.

Нужно понимать одну важную вещь. Из блока питания может выходить напряжение 12 вольт (желтые провода), 5 вольт (красные провода), 3.3 вольта (оранжевые провода). И земля (черные провода). Провода одного цвета выходят из одной точки, поэтому при соприкосновении проводов одного цвета между собой – никакой проблемы не будет.

Питание стола

Я не случайно упомянул толстые провода. Изначально стол можно подключить напрямую к плате Ramps, и многие так делают. Однако, изучив отзывы, я понял, что такой подход может привести к проблемам: стол может нагреваться слишком долго, а выходы питания на плате Ramps — перегреваться или даже плавиться.

Чтобы избежать этих проблем, я решил использовать отдельную плату для питания стола (см. рисунок 12, плата справа). К этой плате подводится питание от тех самых толстых проводов, которые были припаяны к блоку питания. От платы идут два таких же толстых провода, которые припаиваются непосредственно к столу (здесь важно соблюдать полярность).

Кроме того, на плате питания стола есть управляющие провода. Их я подключил к плате Ramps на место, предназначенное для питания стола (в этом случае полярность не имеет значения).

Такой подход не только защищает плату Ramps от перегрева, но и обеспечивает более стабильную и безопасную работу стола. Это небольшое, но важное усовершенствование, которое значительно повышает надежность всей системы.

Нагревательный стол

Выбор стола зависит исключительно от ваших предпочтений и размеров собранных осей. Я остановился на столе MK2B с областью печати 200×200 мм. Этот стол может питаться как от 12, так и от 24 вольт, но важно правильно подключить провода в зависимости от выбранного напряжения.

В моем случае используется 12 вольт, поэтому я припаял красный провод к контакту 1, а черный — к контактам 2 и 3. Свободные концы проводов подключил к плате питания стола. Это обеспечивает стабильное и безопасное питание.

Далее, в отверстие в центре нагревательного стола я установил термистор, используя термоклей. Это важный шаг, так как термистор отвечает за контроль температуры стола, что критически важно для качественной печати.

Таким образом, стол готов к работе, а его подключение и настройка выполнены с учетом всех технических нюансов. Это гарантирует надежность и точность вашего 3D-принтера.

Двигатели по оси X и Y, двигатель экструдера

Тут все просто, к двигателям подключаем провода, в дальнейшем они подключатся к плате рампс.

Двигатели по оси Z

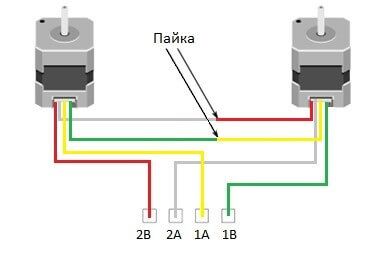

В нашем принтере ось Z приводится в движение двумя двигателями одновременно. Здесь есть два варианта подключения, каждый со своими особенностями.

Первый вариант: использовать два параллельных вывода на плате Ramps, предназначенных для двигателей оси Z. В этом случае мы просто подключаем провода к каждому двигателю и соединяем их с платой. Однако, как я узнал из опыта других пользователей, при таком подключении двигатели могут иногда пропускать шаги, что негативно сказывается на точности печати.

Второй вариант: соединить двигатели последовательно и подключить их к одному (любому) разъему для двигателей оси Z на плате Ramps. Этот способ помогает избежать проблемы с пропуском шагов, так как оба двигателя работают синхронно.

Оба метода имеют свои плюсы и минусы, но я рекомендую второй вариант, так как он обеспечивает более стабильную работу оси Z. Выбор, конечно, остается за вами, но важно учитывать особенности вашей конструкции и задачи.

Либо можно заказать специальную небольшую плату для последовательного соединения

Хотэнд

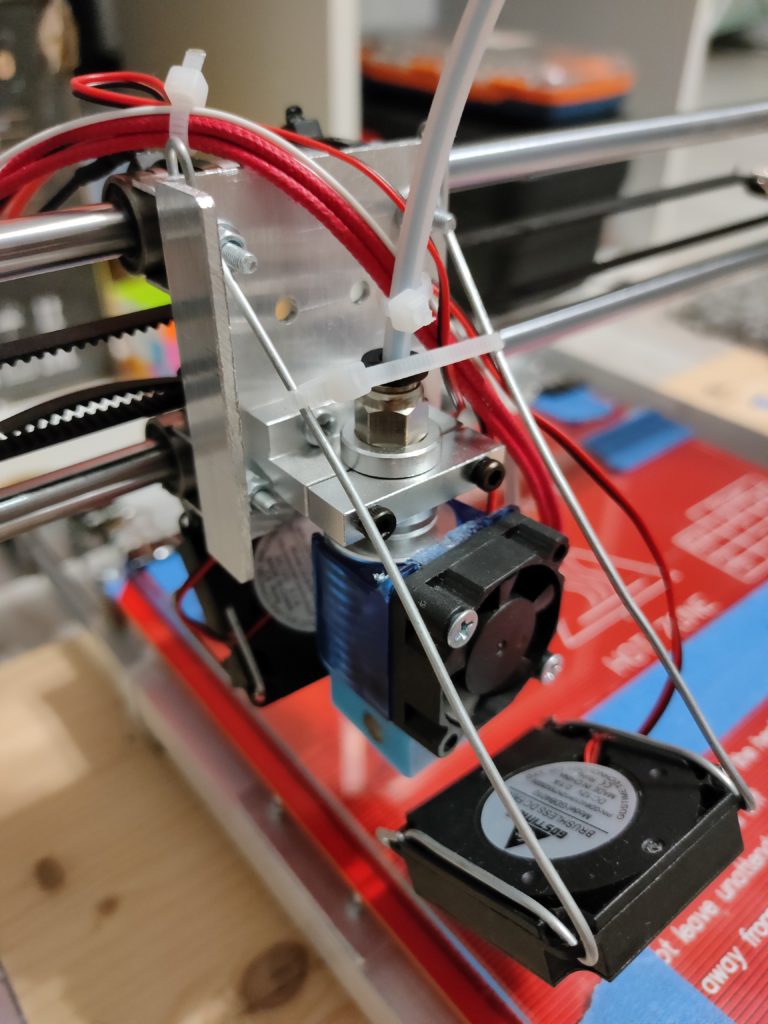

Теперь берем заранее заказанный хотэнд и крепим его к каретке с помощью держателя. Все провода пока оставляем свободными, чтобы позже подключить их к плате.

Провода, идущие к вентилятору охлаждения хотэнда, необходимо удлинить. Это важно для удобства монтажа и дальнейшей настройки.

Если вы планируете печатать пластиком PLA, то обдув детали во время печати обязателен. Для этого я рекомендую использовать один, а лучше два вентилятора 4010 с турбовыдувом. Они обеспечат равномерное охлаждение детали, что критически важно для качества печати.

На первых порах я закрепил вентиляторы на каретке с помощью проволоки, но в будущем планирую напечатать более надежный держатель и сопла для обдува. Пока же это временное решение работает вполне эффективно. Провода вентиляторов соединяем параллельно и удлиняем, чтобы они не мешали движению каретки.

Концевые выключатели

Чтобы точно определять начало координат по осям, я установил концевые выключатели. Некоторые предпочитают ставить выключатели как в начало, так и в конец каждой оси, но чаще всего ограничиваются только началом. Максимальное положение при этом задается программно в прошивке принтера.

Каждый концевой выключатель имеет три вывода: питание, сигнал и земля. К ним нужно аккуратно подключить провода, чтобы обеспечить корректную работу системы.

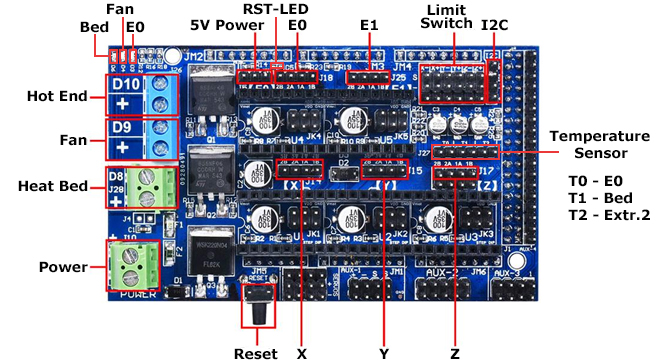

Ramps

Теперь настал момент настроить сердце нашего принтера и соединить все электронные компоненты.

Начинаем с платы Ramps (если у вас версия 1.6, сразу наклейте радиатор). Далее выставляем величину микрошага для моторов. В комплекте идут перемычки, которые устанавливаются на контакты под драйверами. Если кратко: шаговый двигатель NEMA17 4401HS по умолчанию делает шаг в 1,8 градуса, но мы можем его раздробить. В моем случае драйвер DRV8825 позволяет разделить шаг на 32 части. Я выбрал максимальное дробление, установив все перемычки.

Распаковываем драйверы, клеим радиаторы и устанавливаем их в плату. На Ramps пять посадочных мест, но нам нужно четыре: три для осей и один для экструдера. Пятый пригодится для второго экструдера, если решите печатать двумя цветами.

Вставляем плату Ramps в Arduino Mega и размещаем «бутерброд» на принтере или пока оставляем свободно.

Теперь подключаем все оборудование. На плате подписано, какой разъем для чего, но для удобства ориентируемся на схему ниже.

Для начала подключим питание. Для этого мы сделали два провода из 4-х, которые раньше питали материнскую плату. Их подключаем к рампс к пинам, отмеченным power на рисунке в соответствии с полярностью.

Пины X, Y, Z оставляем свободными пока не настроены драйвера.

К пинам Heat Bed подключаем управляющие провода от платы питания стола (полярность не важна). Если не используете плату питания, то необходимо соблюсти полярность.

Fan – подключаем провода, идущие от вентиляторов обдува (полярность важна).

Hot end – подключаем нагревательный элемент, идущий от нашего Hot end’а (полярность важна).

5V Power- пока оставляем свободными.

E0 – подключаем двигатель экструдера

E1- пустой

Limit switch – туда подсоединяем наши концевы выключатели (какой и куда написано на плате). Обратите внимание на контакты +,-,S (сигнал).

Temperature sensor – подключаем термисторы стола (T1) и хотэнда (T0).

Настройка драйверов

Перед началом работы важно правильно настроить драйверы. Основная задача — выставить корректное напряжение. Рассчитывается оно по формуле V = I / 2, где I — максимальный ток вашего двигателя. В моем случае это 1,5 А, значит, напряжение должно быть 0,75 В.

Для настройки берем мультиметр: минус подключаем к любому контакту GND, а плюс — к регулировочному винту на драйвере. Включаем питание принтера и, вращая винт, выставляем нужное напряжение.

После настройки выключаем питание и подключаем двигатели:

- X — двигатель оси X.

- Y — двигатель оси Y.

- Z — если двигатели подключены отдельно (первый вариант), подключаем оба в любой разъем. Если выбрали последовательное подключение, ставим в любой разъем.

Экран

В комплекте экран, два шлейфовых провода и адаптер для платы RAMPS. Просто все соединяем и подключаем в рампс.

Экран вы можете выбрать по своему вкусу. Я заказал REPRAP DISCOUNT FULL GRAPHIC SMART CONTROLLER. Это графический черно-белый экран, который сможет отобразить всю необходимую информацию на экране.

Единственный нюанс – это контрастность. Если после включения на экране не будет ничего видно – то нужно подкрутить регулировочный резистор.

Настройка прошивки.

Чтобы запустить наш принтер мы будем использовать прошивку Marlin 2. Скачать ее можно по ссылке или напрямую на сайте marlinfw.org.

Сразу предупрежу: прошивать принтер придется не один раз. Некоторые параметры можно будет подобрать только экспериментальным путем после первого запуска.

После скачивания прошивки откройте папку Marlin и запустите файл Marlin.ino. Прошивка откроется в среде разработки Arduino IDE. Вы увидите несколько вкладок с файлами, но нас интересует configuration.h.

Настройка прошивки сводится к подстановке нужных параметров и раскомментированию строк в файле configuration.h. Если вам не хочется разбираться вручную, можно воспользоваться онлайн-конфигураторами прошивок, которые упростят процесс.

На момент написания статьи актуальная версия Marlin — 2.1.2.1. Убедитесь, что используете последнюю версию, чтобы получить все новые функции и улучшения.

Строки настройки

#define SERIAL_PORT 0Номер порта должен быть именно 0, чтобы компьютер сам смог определить к какому USB подключен принтер.

#define BAUDRATE 115200скорость передачи. 115200 – оптимальное значение. Но вы можете попробовать разные значения.

#ifndef MOTHERBOARD

#define MOTHERBOARD BOARD_RAMPS_14_EFB

#endifКакая плата будет использоваться.

#define EXTRUDERS 1Количество экструдеров.

#define TEMP_SENSOR_0 1 Тип термистора, подключенного к хотэнду. (Мы выбираем номер 1, но если вы знаете конкретную модель, то стоит выбрать именно ее.)

#define TEMP_SENSOR_BED 1 Тип термистора, подключенного к нагревательному столу. (Мы выбираем номер 1, но если вы знаете конкретную модель, то стоит выбрать именно ее.)

#define HEATER_0_MINTEMP 5минимальная температура хотэнда, необходимая для работы принтера.

#define BED_MINTEMP 5минимальная температура стола, необходимая для работы принтера.

#define HEATER_0_MAXTEMP 275 максимальная температура хотэнда, необходимая для работы принтера.

#define BED_MAXTEMP 120 максимальная температура стола, необходимая для работы принтера.

#define DEFAULT_bedKp 84.90

#define DEFAULT_bedKi 15.70

#define DEFAULT_bedKd 306.05

#define DEFAULT_Kp 29.08

#define DEFAULT_Ki 3.74

#define DEFAULT_Kd 56.58Предыдущие шесть параметров можно оставить как есть, или выставить как я указал. Они будут калиброваться уже после первой перепрошивки.

#define PREVENT_COLD_EXTRUSION

#define EXTRUDE_MINTEMP 170Предыдущими двумя строками мы запрещаем экструзию при холодном хотэнде.

#define USE_XMIN_PLUG

#define USE_YMIN_PLUG

#define USE_ZMIN_PLUGЭти строки указывают, что мы установили концевые выключатели для всех осей.

#define X_MIN_ENDSTOP_INVERTING true

#define Y_MIN_ENDSTOP_INVERTING true

#define Z_MIN_ENDSTOP_INVERTING trueДля верной установки true или false – нужно понимать, какие именно концевые переключатели будут у вас использоваться. Если при не нажатом выключателе есть напряжение на сигнальном проводе, а при нажатии оно пропадает. То нужно установить true. Если наоборот то false.

#define X_DRIVER_TYPE DRV8825

#define Y_DRIVER_TYPE DRV8825

#define Z_DRIVER_TYPE DRV8825

#define E0_DRIVER_TYPE DRV8825Прописываем установленные у нас драйвера двигателей. В моем случае DRV8825.

#define DEFAULT_AXIS_STEPS_PER_UNIT { 160, 160, 800, 196 }Тут устанавливаем сколько шагов нужно сделать двигателю, чтобы произошло перемещение на 1 мм.

#define DEFAULT_MAX_FEEDRATE { 100, 100, 5, 25 }Максимальная скорость перемещения.

#define DEFAULT_ACCELERATION 3000

#define DEFAULT_RETRACT_ACCELERATION 3000

#define DEFAULT_TRAVEL_ACCELERATION 3000 Значения ускорений по умолчанию.

#define INVERT_X_DIR false

#define INVERT_Y_DIR true

#define INVERT_Z_DIR false

#define INVERT_E0_DIR trueЗначения этих параметров указывают в какую сторону должен вращаться двигатель для перемещения на увеличение координаты.

#define X_HOME_DIR -1

#define Y_HOME_DIR -1

#define Z_HOME_DIR -1Эти параметры показывают, куда будут двигаться оси, для достижения домашней позиции. Не совсем понятно чем это отличается от инверсии двигателей…

#define X_BED_SIZE 390

#define Y_BED_SIZE 210Размеры стола

#define X_MIN_POS 0

#define Y_MIN_POS 0

#define Z_MIN_POS 0

#define X_MAX_POS X_BED_SIZE

#define Y_MAX_POS Y_BED_SIZE

#define Z_MAX_POS 365Минимальные и максимальные координаты по всем осям.

#define LCD_LANGUAGE ru Язык дисплея

#define DISPLAY_CHARSET_HD44780 CYRILLIC Кодировка

#define LCD_INFO_SCREEN_STYLE Classic Стиль отображения меню дисплея

#define SDSUPPORT Поддержка карт памяти

#define SD_CHECK_AND_RETRYТак же необходимо для работы с СД картой

#define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER Тип дисплея

Теперь можно подключаться к принтеру и заливать прошивку.

Первые тесты принтера

После заливки прошивки, можно проводить небольшие испытания. Нам понадобится программа для управления принтером. Мне больше всего понравилась Repieter-host.

Запускаем программу, подключаем принтер к ЮСБ и в программе нажимаем кнопку «Подсоеденить». Если кнопка «Подсоеденить» загорелась синим – то поздравляю! Ваш принтер подключился.

Теперь нужно переместить оси в середину вручную (Предварительно отключите двигатель от питания) теперь попробуйте в программе передвинуть каждую из осей. Если они двигаются верно, то все инверсии выставлены верно. Нужно понимать, что по оси Y мы передвигаем не стол, а экструдер относительно стола. А значит при передвижении оси Y вниз, стол будет двигаться вверх.

Теперь нужно откалибровать параметры регулировка температуры стола и экструдера.

Калиброка Pid.Экструдера

Перемещаем экструдер к центру стола и включаем обдув, далее вводим команду M303. Формат команды:

M303 E<hotend_num> S<temp> C<count>

M303 -Запуск автоматической калибровки хотенда

E<hotend_num> – Порядковый номер хотенда (если у вас один хотенд – 0)

S<temp> – Температура проведения теста, 240 градусов

C<count> – Количество повторений теста, чем их больше – тем точнее (минимум 3, по умолчанию 5), 7 раз

Температуру лучше вводить ту, которая будет использоваться чаще всего. Если это 240 градусов, то нужно ввести M303 E0 S240 C7

Далее принтер перейдёт в режим калибровки. После калибровки будут выданы значения PID экструдера. Пример вывода:

<<< PID Autotune start

<<< PID Autotune finished! Put the last Kp, Ki and Kd constants from below into Configuration.h

<<< #define DEFAULT_Kp 12.71

<<< #define DEFAULT_Ki 0581

<<< #define DEFAULT_Kd 51.22Запоминаем или записываем Три значения Kp, Ki и Kd.

Калибровка PID стола.

Делается таким же образом, но нужно вместо номера экструдера ввести E-1

Пример: M303 E-1 S70 C7

В конце калибровки будут выведены Значения:

<<< #define DEFAULT_bedKp 52.60

<<< #define DEFAULT_bedKi 6.63

<<< #define DEFAULT_bedKd 277.98Их нужно так же запомнить или записать.

Далее мы либо прописываем данные параметры в прошивку или запоминаем с помощью EEPROM.

Выставление стола.

Тут сколько людей – столько и мнений. Нужно разогреть хотэнд и стол до рабочей температуры. И поочередно двигая хотэнд в каждый угол стола – отрегулировать зазор между ним и столом на 0.05 мм с помощью измерительных щупов.

Тестовая печать

Для начала печати нам понадобится программа Repetier-Host (или Cura, либо любой другой слайсер), а также SD-карта для загрузки моделей.

Наш принтер собран, и настал самый волнующий момент — первая печать!

Для первого теста я рекомендую напечатать калибровочный куб. Это простая, но информативная модель, которая поможет оценить точность и качество работы принтера.

Если вы используете PLA (идеальный материал для новичков), настройте температуру хотэнда на 180–200 °C, а стола — на 60 °C (или вообще не нагревайте, если поверхность стола обеспечивает хорошее сцепление). Скорость печати установите на 50 мм/с, а толщину слоя — 0,2 мм (при сопле 0,4 мм).

Для дополнительной адгезии модели к столу можно использовать обычный канцелярский клей-карандаш. Это простое решение, которое значительно улучшит качество печати.

Теперь осталось загрузить модель, запустить печать и наблюдать, как ваш принтер оживает, создавая первые слои! Удачи в этом увлекательном процессе!

Итоги

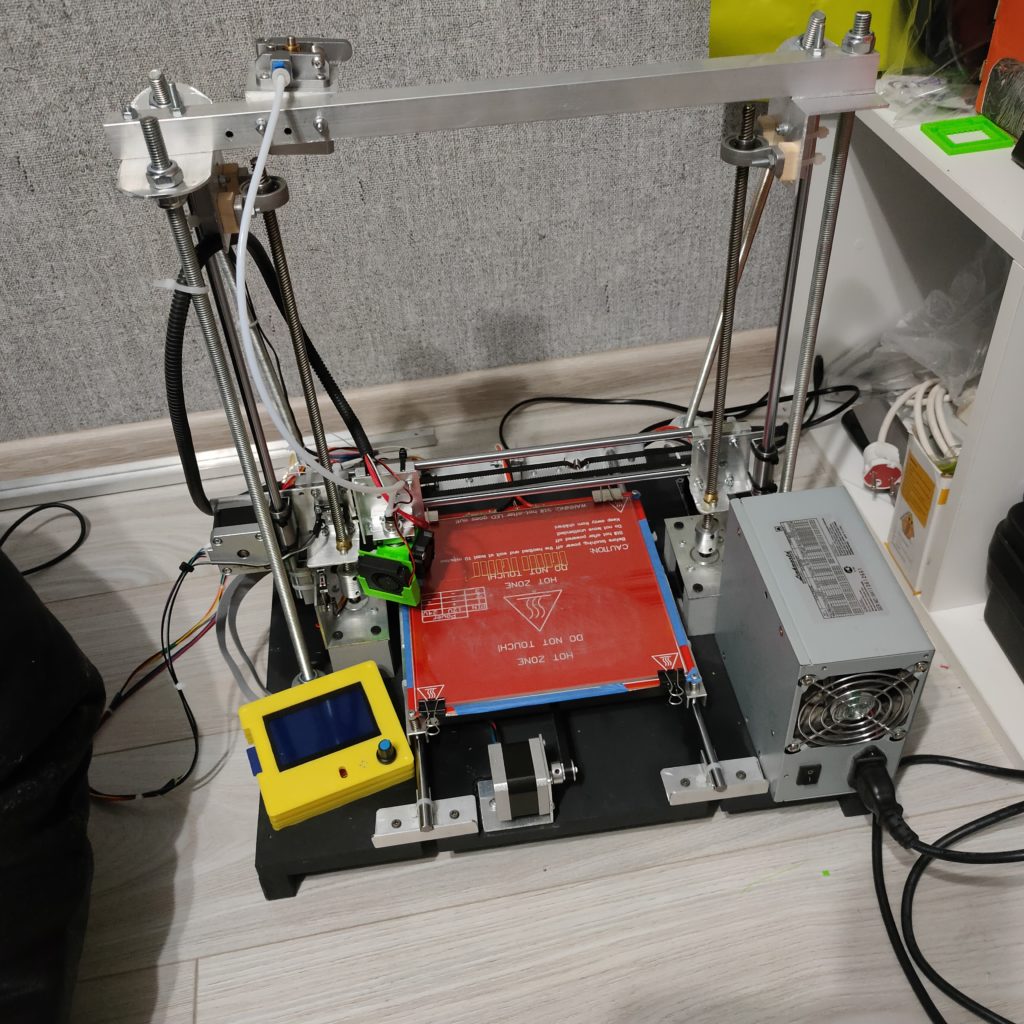

Можно считать, что проект состоялся. На сборку ушло около 2 месяцев. Далее недели 1,5 на пересборку (уменьшение направляющих).

Пробовал печатать PLA, ABS, PET-G. Из них мне больше всего понравился PET-G. С ABS пока все сложно, модель иногда отлипает или образуются «спагетти». Но думаю проблема в настройках.

Далее есть планы по освоению постобработки моделей и самостоятельным созданием моделей.

4 комментария к “3D-принтер своими руками”