Приветствую всех читателей! В июне 2023 года у меня в голове начали появляться мысли о постройке собственного 3D-принтера. Как только эти идеи прочно закрепились, я сразу же заказал первые детали для будущего проекта.

Примерно через 2,5 месяца был напечатан самый первый калибровочный кубик. Правда, он мало напоминал качественную модель. Однако после нескольких доработок, уменьшения размеров принтера и тщательной настройки, модели стали приобретать более или менее приемлемый вид.

В этой статье я хочу поделиться с вами своим опытом владения и отладки самодельного 3D-принтера.

Стоит отметить, что моей целью никогда не было коммерческое использование принтера. Скорее, я хотел печатать бытовые мелочи и детали для хобби-проектов. Поэтому я был готов к некоторым огрехам в качестве и невысокой скорости печати. Тем не менее, процесс создания и настройки принтера оказался невероятно увлекательным и познавательным!

Обдув

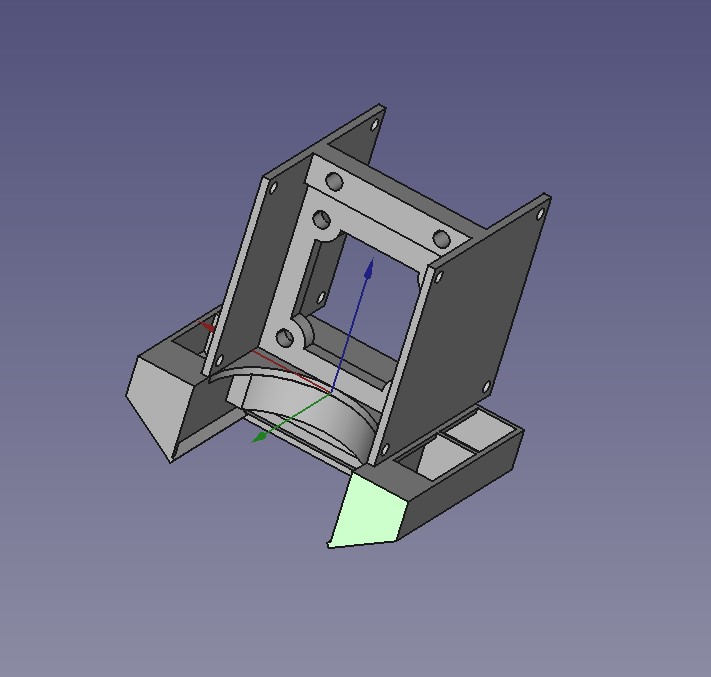

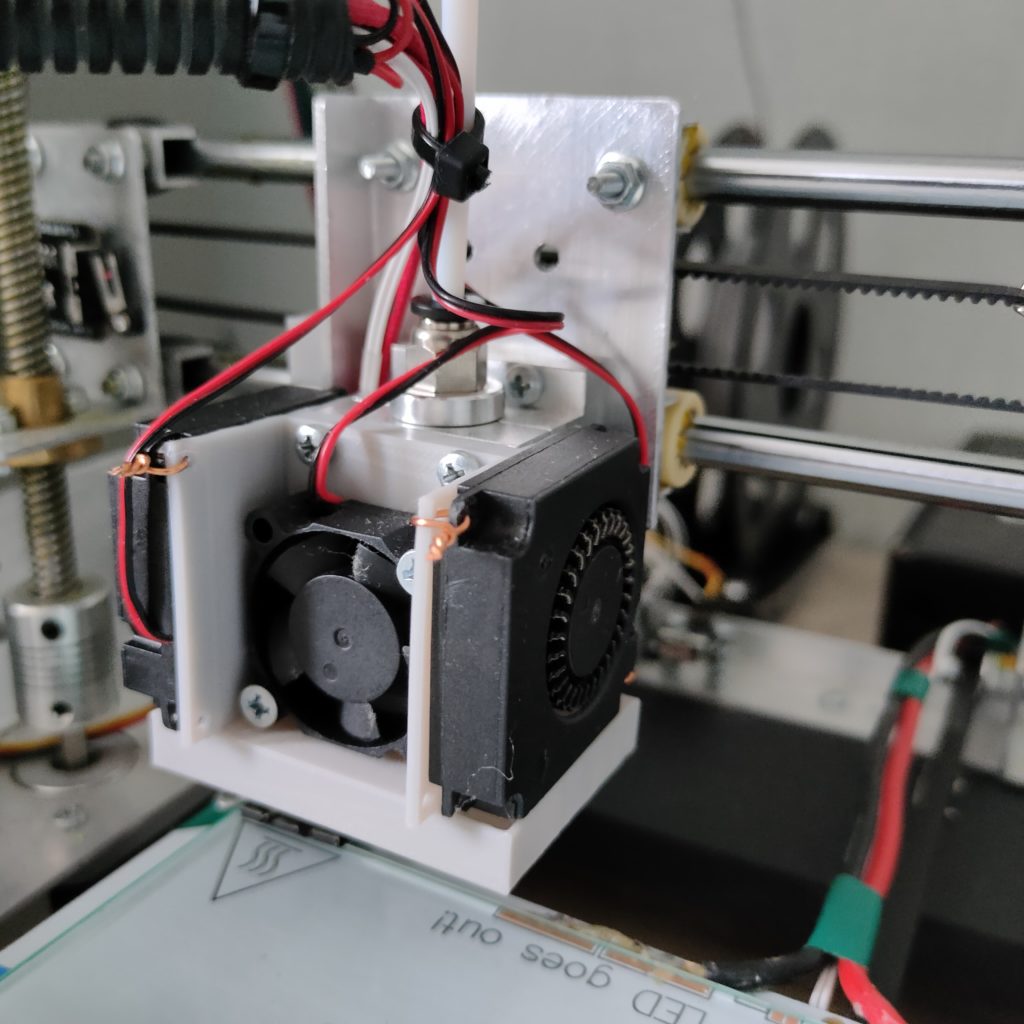

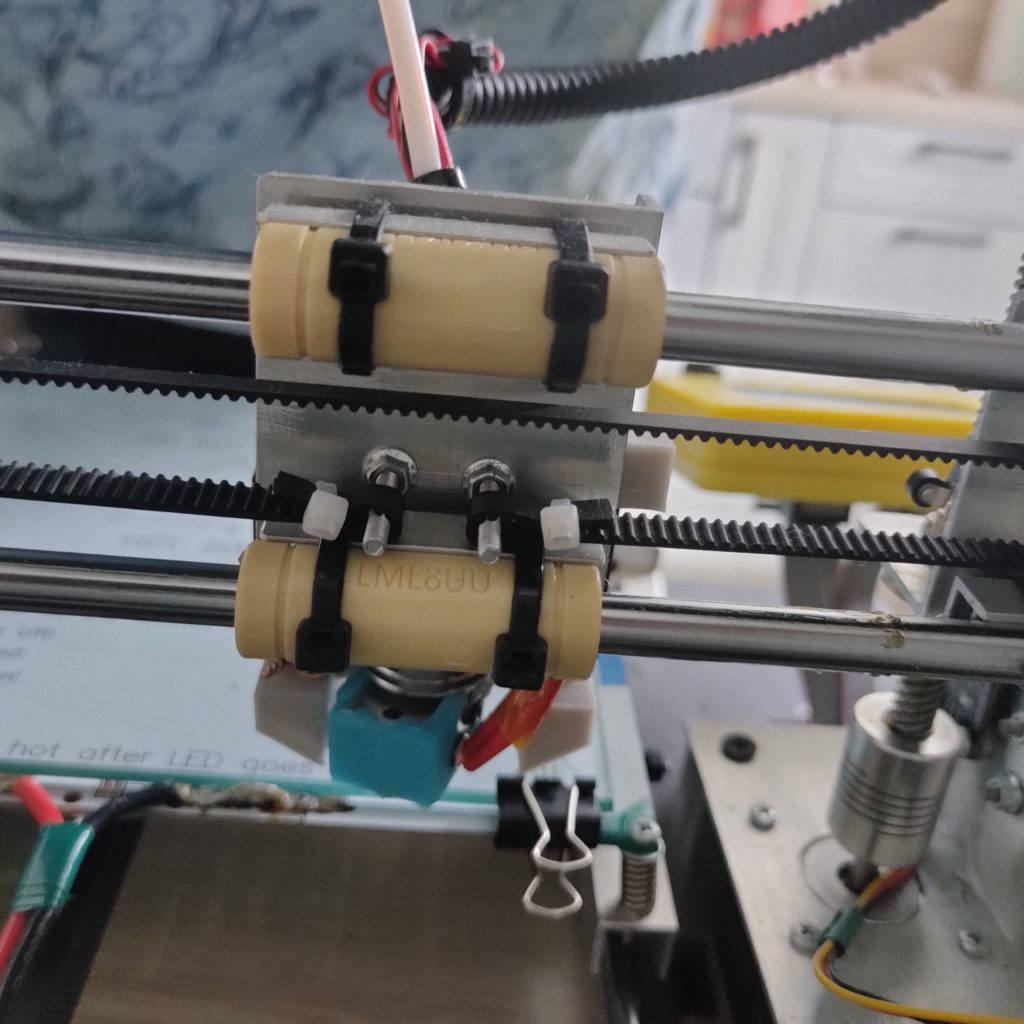

Первое, что я решил улучшить, — это система обдува модели. Изначально я использовал два вентилятора-турбины форм-фактора 4010. Один из них был установлен спереди на кронштейне, модель которого я нашел в интернете и напечатал на этом же принтере. Второй вентилятор я закрепил сзади с помощью проволоки. Однако такая конструкция имела несколько серьезных недостатков.

Во-первых, из-за большого расстояния от вентиляторов до модели обдув был недостаточно эффективным. Во-вторых, задний вентилятор, закрепленный на проволоке, часто резонировал и цеплялся за крепления стекла на столе, что вызывало дополнительные неудобства.

Сначала я не мог понять, как разместить два вентилятора так, чтобы они эффективно обдували модель, но при этом не занимали много места. Также возникало много вопросов по поводу надежного крепления системы обдува на конструкцию.

После множества проб и ошибок, через “кровь и пот”, я разработал новую модель. В ней те же вентиляторы-турбины 4010 были размещены по бокам, а крепилось все это на стандартный зажим хотэнда. Это решение оказалось не только компактным, но и значительно более эффективным.

Теперь обдув стал равномерным, а конструкция — устойчивой. Это еще раз доказало, что даже небольшие улучшения могут существенно повысить качество печати и удобство использования принтера.

Теперь за обдув я не беспокоился. Создавался очень мощный поток, который качественно обдувал деталь.

Область печати

Следующей задачей стало решение проблемы с областью печати. В настройках принтера были указаны размеры по осям, которые немного превышали реальные размеры стола. Кроме того, парковка головки по оси X происходила примерно на 1 см за пределами стола, что было неудобно и неэффективно.

Чтобы исправить это, я тщательно измерил, куда может максимально переместиться головка, и внес соответствующие корректировки в прошивку. Это позволило точно ограничить область печати в пределах стола.

Для дополнительной надежности я напечатал небольшой кубик, который приклеил к головке. Теперь она останавливается строго в пределах рабочей зоны, что исключает риск выхода за границы стола.

Этот шаг не только повысил точность работы принтера, но и сделал процесс печати более безопасным и удобным. Иногда даже небольшие изменения могут значительно улучшить функциональность устройства!

Следующим шагом стало перемещение подшипников, на которых крепился стол. Изначально стол не мог достичь позиции Y200, что ограничивало область печати. После небольшой корректировки подшипников эта проблема была успешно решена.

Теперь я мог не беспокоиться о том, что модель окажется размещена не в том месте или что хотэнд выйдет за границы стола во время печати. Эти модификации сделали процесс печати более предсказуемым и комфортным, а также позволили полностью использовать доступную область стола.

Иногда даже небольшие изменения могут значительно улучшить работу устройства, и этот случай — отличный тому пример!

Шумность

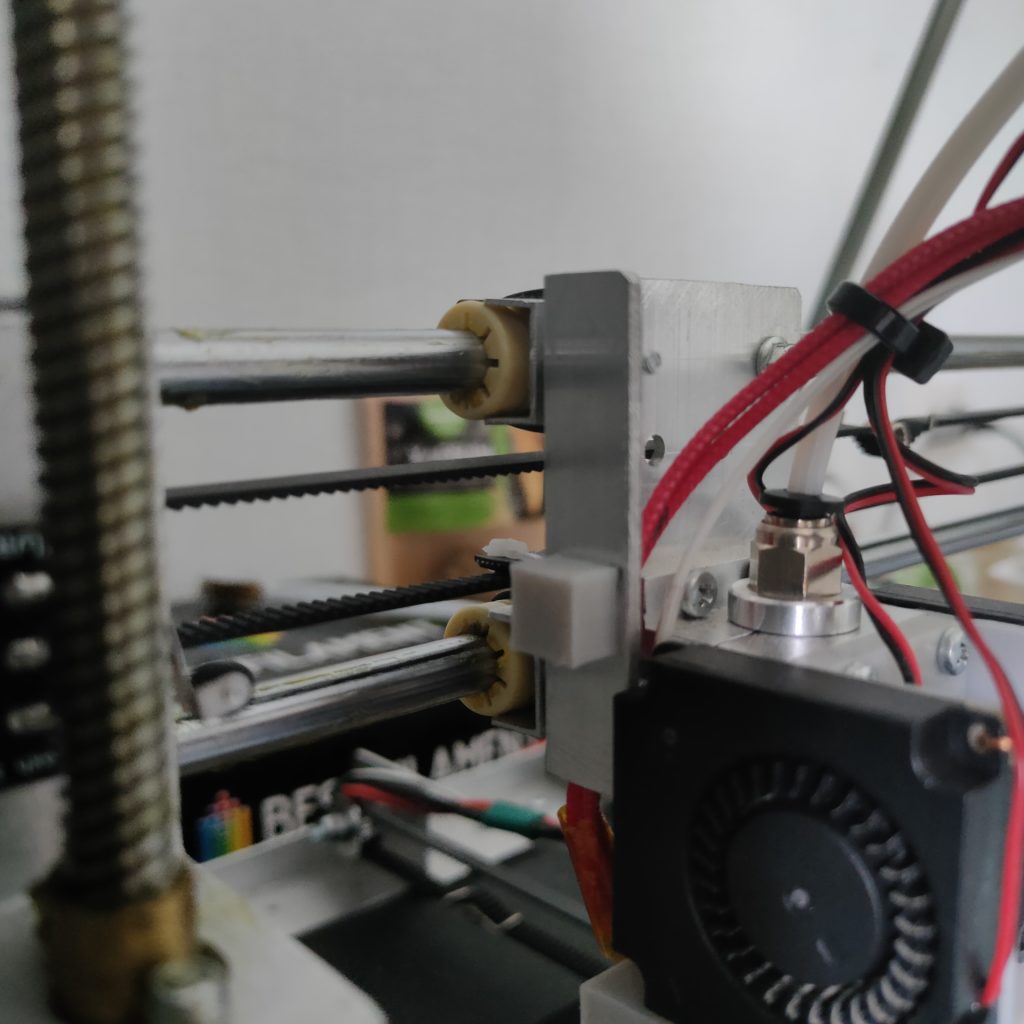

Следующей задачей стала борьба с избыточной шумностью принтера. Одной из главных причин шума оказались стандартные шариковые подшипники, особенно те, что использовались на печатающей головке. Чтобы решить эту проблему, я заменил их на полимерные подшипники, которые работают значительно тише.

Подшипники стола тоже были заменены на полимерные, но здесь возникла небольшая сложность: их нельзя было пережимать при креплении к раме стола. К сожалению, мне не удалось добиться идеального баланса, и в итоге я вернулся к обычным подшипникам для стола.

Нагревательный стол

Стол для печати я так же заменил. Тот стол, который был изначально сломался и на нем стала греться только половина. Это не относится к доработкам, но все – же.

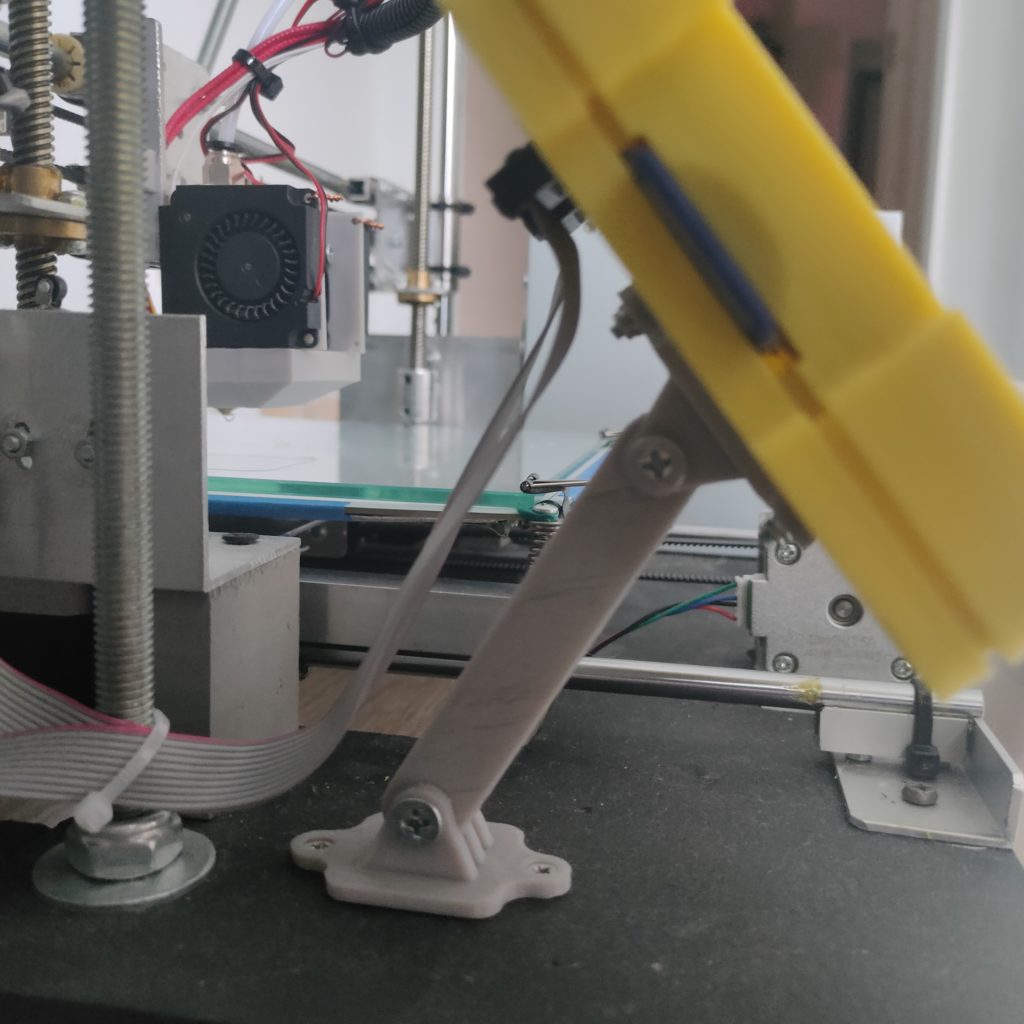

Держатель экрана

Экран с элементом управления раньше просто лежал на принтере. Чтобы решить эту проблему был напечатан кронштейн для экрана. Изображен на рисунке ниже.

Охлаждение основной платы

Был установлен вентилятор форм-фактора 5010, для охлаждения платы RAMPS и драйверов на ней.

Адгезия модели

Хотя это и не относится к техническим доработкам, я хочу поделиться важным лайфхаком, который значительно упростил мою жизнь. Изначально я перепробовал множество методов для улучшения адгезии деталей к столу: клей-карандаш, термостойкий скотч, синюю ленту и даже полное обезжиривание поверхности. Однако ни один из этих способов не дал стабильного результата.

Тогда я решил попробовать специальный 3D-клей. И знаете что? Теперь я просто не представляю печать без него! Он экономичен, хватает его надолго, а главное — проблемы с адгезией остались в прошлом. Если вы тоже столкнулись с подобными трудностями, настоятельно рекомендую попробовать этот вариант. Это маленькое, но очень эффективное решение, которое сэкономит вам время и нервы!

Итоги

За время владения были напечатаны различные детали. Из интересного: подставка для наушников, кузов для моего радиоуправляемого танка. Принтер спокойно может печатать модель несколько часов подряд. Рекорд – 9 часов, больше пока просто не ставил. Так же печатал разные модельки для бытовых нужд, например ручки для москитной сетки, держатели гибкого неона. Проект однозначно стоил того, чтобы его реализовать, он вполне справляется с поставленными задачами. Хотелось бы мне собрать еще один с другой кинематикой или глобально переделывать этот? Ответ – нет. Опыт был получен, задумка выполнена. Если мне потребуется принтер для печати более серьезных вещей или это хобби перерастет в коммерческое русло – лучше купить более профессиональный принтер с закрытой камерой.